O inovador bocal de foguete da NASA abre caminho para missões no espaço profundo

A NASA construiu e testou recentemente um bico de motor de foguete fabricado aditivamente – ou impresso em 3D – feito de alumínio, tornando-o mais leve que os bicos convencionais e definindo o rumo para voos espaciais profundos que podem transportar mais cargas úteis.

Sob o Anúncio de Oportunidade Colaborativa da agência, engenheiros do Marshall Space Flight Center da NASA em Huntsville, Alabama, fizeram parceria com a Elementum 3D, em Erie, Colorado, para criar um tipo de alumínio soldável que seja resistente ao calor o suficiente para uso em motores de foguete. Comparado a outros metais, o alumínio tem densidade mais baixa e permite componentes leves e de alta resistência.

No entanto, devido à sua baixa tolerância ao calor extremo e à sua tendência a rachar durante a soldagem, o alumínio não é normalmente usado para fabricação aditiva de peças de motores de foguetes – até agora.

Conheça o mais recente desenvolvimento da NASA no âmbito do projeto Reactive Additive Manufacturing for the Fourth Industrial Revolution, ou RAMFIRE. Financiado pela Diretoria de Missão de Tecnologia Espacial (STMD) da NASA, o RAMFIRE se concentra no avanço de bicos de foguete de alumínio leves e fabricados aditivamente. Os bicos são projetados com pequenos canais internos que mantêm o bico resfriado o suficiente para evitar o derretimento.

Com métodos de fabricação convencionais, um bocal pode exigir até mil peças unidas individualmente. O bocal RAMFIRE é construído como uma peça única, exigindo muito menos ligações e reduzindo significativamente o tempo de fabricação.

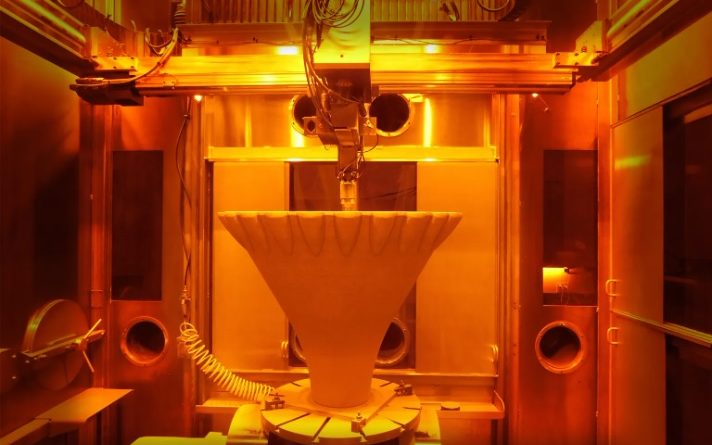

A NASA e a Elementum 3D desenvolveram pela primeira vez a nova variante de alumínio conhecida como A6061-RAM2 para construir o bico e modificar o pó usado com a tecnologia de deposição de energia dirigida a laser (LP-DED). Outro parceiro comercial, a RPM Innovations (RPMI) em Rapid City, Dakota do Sul, usou o alumínio recém-inventado e pó especializado para construir os bicos RAMFIRE usando seu processo LP-DED.

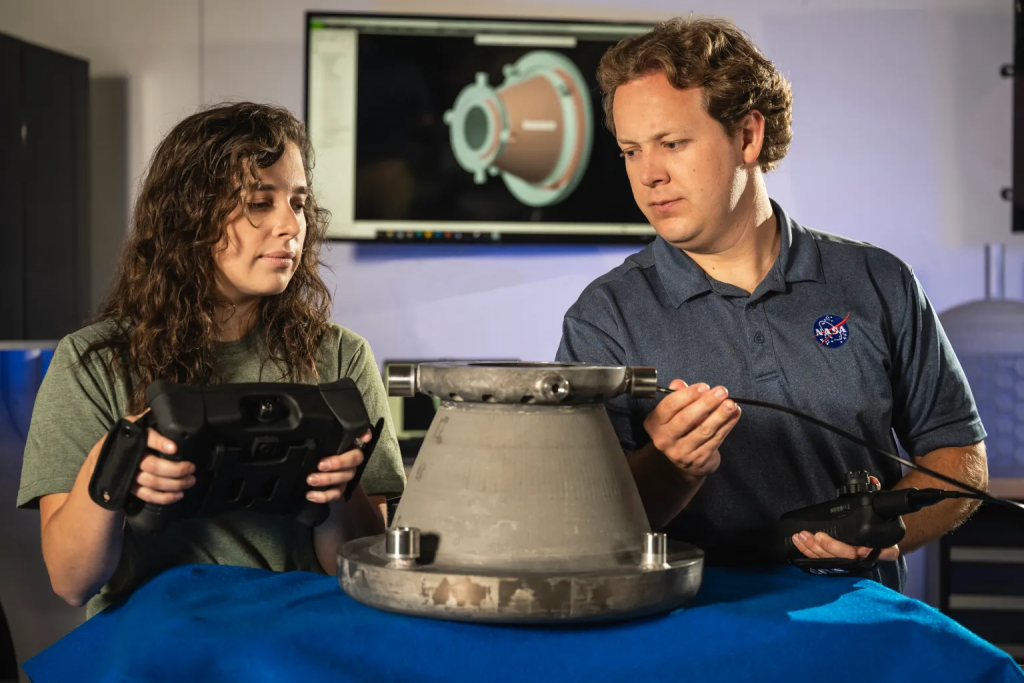

“As parcerias da indústria com fornecedores de manufatura especializada ajudam no avanço da base de fornecimento e ajudam a tornar a fabricação aditiva mais acessível para as missões da NASA e para a indústria comercial e aeroespacial em geral”, disse Paul Gradl, investigador principal do RAMFIRE na NASA Marshall.

“Reduzimos as etapas envolvidas no processo de fabricação, o que nos permite fabricar componentes de motores em larga escala como uma única construção em questão de dias.” – PAULO GRADL

Os objetivos da Lua a Marte da NASA exigem a capacidade de enviar mais carga para destinos no espaço profundo. A nova liga poderia desempenhar um papel fundamental nisso, permitindo a fabricação de componentes leves de foguetes capazes de suportar altas cargas estruturais.

O componente, feito para aplicação em fluidos criogênicos, é projetado com uma série de canais de resfriamento integrados que possuem uma espessura de parede de cerca de 0,06 polegadas.

NASA

“A massa é crítica para as futuras missões espaciais da NASA”, disse John Vickers, principal tecnólogo de fabricação avançada de STMD. “Projetos como esta manufatura aditiva madura, juntamente com materiais avançados, ajudarão a desenvolver novos sistemas de propulsão, fabricação no espaço e infraestrutura necessária para as ambiciosas missões da NASA à Lua, Marte e além.”

No início deste verão, na área de testes leste de Marshall, dois bicos RAMFIRE completaram vários testes de fogo quente usando oxigênio líquido e hidrogênio líquido, bem como configurações de oxigênio líquido e combustível de metano líquido. Com câmaras de pressão superiores a 825 libras por polegada quadrada (psi) – mais do que as pressões de teste previstas – os bicos acumularam com sucesso 22 partidas e 579 segundos, ou quase 10 minutos, de tempo de operação. Este evento demonstra que os bicos podem operar nos ambientes mais exigentes do espaço profundo.

NASA

“Esta série de testes representa um marco significativo para o bico”, disse Gradl. “Depois de testar o bico em uma exigente série de testes de fogo quente, demonstramos que o bico pode sobreviver às cargas térmicas, estruturais e de pressão de um motor em escala de módulo de pouso lunar.”

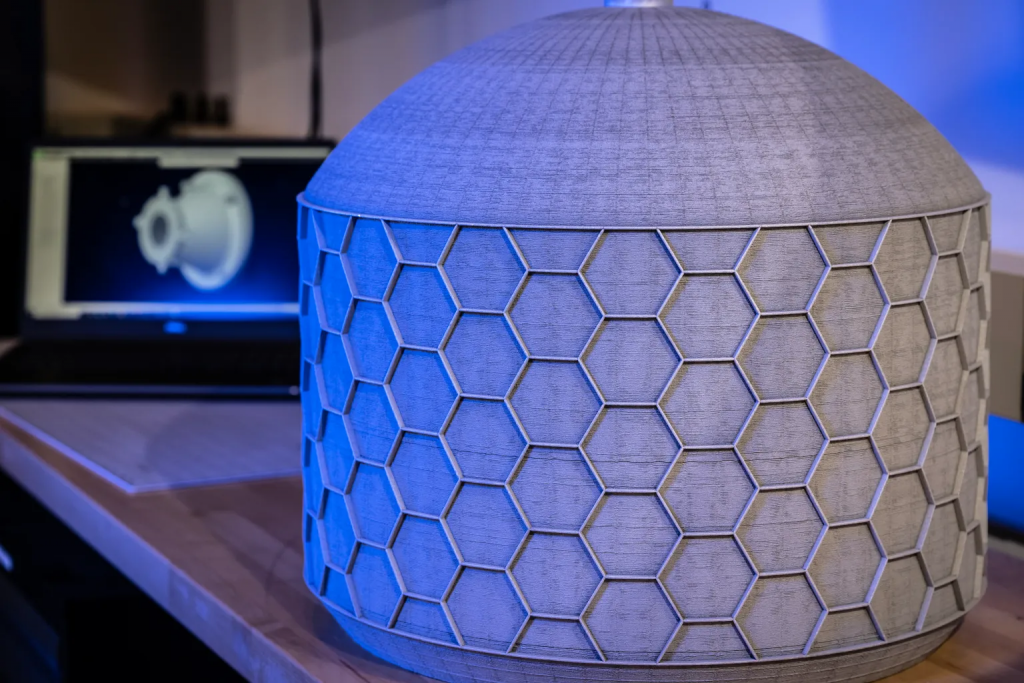

Além de construir e testar com sucesso os bicos do motor do foguete, o projeto RAMFIRE utilizou o material de alumínio RAMFIRE e o processo de fabricação aditiva para construir outros grandes componentes avançados para fins de demonstração. Isso inclui um bico aerospike de 36 polegadas de diâmetro com complexos canais de refrigeração integrados e um tanque revestido a vácuo para aplicações de fluidos criogênicos.

A NASA e parceiros da indústria estão trabalhando para compartilhar os dados e processos com partes interessadas comerciais e acadêmicas. Várias empresas aeroespaciais estão avaliando a nova liga e o processo de fabricação aditiva LP-DED e procurando maneiras de usá-la para fabricar componentes para satélites e outras aplicações.

Fonte e fotos: NASA

Receba essa e outras notícias em seu celular, clique para acessar o canal PILOTO RIBEIRÃO no youtube, siga nosso perfil no Instagram e conheça também nosso canal de transmissão no Instagram.