Let’s Connect: A linha digital avança na fabricação

Fábricas inteligentes prosperam com dados e impulsionam melhorias de qualidade para a indústria aeroespacial.

Uma ferramenta muito necessária está localizada rapidamente em uma fábrica de 1,2 milhão de pés quadrados, pois as etiquetas inteligentes ajudam as equipes de fabricação e atendimento a pesquisar inventário disponível ou extraviado.

Um mecânico usa um dispositivo sem fio para coletar as medidas das asas sem precisar subir no avião.

Graças a um sensor no colete de um trabalhador, um alerta soa para lembrar um pintor de avião para prender seu cinto de segurança.

Os sistemas de produção e as pessoas se conectam perfeitamente com a tecnologia para promover um ambiente de trabalho seguro e alcançar um trabalho de alta qualidade, desde o conceito até a produção e o serviço, nas fábricas inteligentes da Boeing.

“A Boeing está adotando várias técnicas avançadas de fabricação para fortalecer nossos sistemas de produção e cumprir nossos compromissos com a qualidade e a segurança do produto”, disse Scott Stocker, vice-presidente de fabricação e segurança da Boeing Commercial Airplanes.

Para tornar isso possível, dispositivos habilitados digitalmente coletam, produzem e trocam dados constantemente. Esses mesmos dispositivos enviam os dados por meio de diversos sistemas e protocolos, informando e controlando os processos de fabricação.

MANTENDO TABLETS: A modelagem de peças 3D ajuda engenheiros, montadores e mantenedores a “ver por dentro” cada passo do caminho, incluindo projeto, fabricação e manutenção.

Assim como as casas inteligentes, as fábricas inteligentes oferecem ambientes controlados, automatizam a manutenção de equipamentos e notificam os operadores quando é necessária atenção – semelhante a ajustar o termostato de sua casa enquanto você está de férias ou receber um alerta de que é hora de trocar um filtro de água.

Da mesma forma, os sensores da máquina enviam dados de desempenho para um painel. O operador pode então monitorar o equipamento em tempo real e manter as coisas funcionando sem problemas. Os indicadores podem mostrar um nível baixo de fluido ou notificar um técnico de que uma máquina precisa ser recalibrada. Sensores ambientais monitoram constantemente as variações de temperatura, umidade, vibração e ruído.

Nas instalações da Boeing Sheffield em South Yorkshire, Inglaterra, um aplicativo de ferramentas mede o consumo e solicita substituições just-in-time, garantindo que os técnicos sempre tenham ferramentas à mão para seu trabalho, sem que as peças sobressalentes consumam espaço de armazenamento. O site é o primeiro a usar um sistema de gerenciamento de operações que, por meio de uma interface de usuário intuitiva, reduz o tempo de toque e a complexidade para os operadores e fornece dados de desempenho da máquina ao vivo para a engenharia industrial.

MAPA DIGITAL: A instalação de Sheffield em South Yorkshire, Inglaterra, é a primeira fábrica da Boeing na Europa. Cada canto do espaço de 6.200 metros quadrados pode ser visualizado digitalmente para monitorar com eficiência o sistema de produção e o consumo de material.

“Manter a consciência constante do ambiente de fabricação permite que nossas equipes trabalhem com segurança e eficiência e nos ajuda a mitigar os tempos de inatividade e estabilizar o processo de produção”, disse Stocker.

Uma chave para uma fábrica conectada é conhecida como Internet das Coisas industrial, ou simplesmente IIoT. A IIoT conecta coisas físicas – como ferramentas de produção e equipamentos de fabricação – com vários sistemas de controle. Esses sistemas processam e calculam grandes quantidades de dados e alimentam as informações de volta ao sistema de produção, fornecendo inteligência acionável quase em tempo real.

“Através da conectividade IIoT, obtemos informações que podemos usar”, explicou Jonathan Vance, bolsista técnico associado da Boeing que trabalha para integrar sistemas eletrônicos embarcados e sem fio na Boeing desde 2008.

As equipes de engenharia, TI e análise de dados contam com a plataforma IIoT para a conectividade que lhes permite coletar dados em tempo real e obter informações sobre os processos de fabricação. Conectando centenas de equipamentos de fabricação automatizados, a IIoT ajuda a informar decisões mais inteligentes sobre o uso de equipamentos e simplificar as atividades de manutenção.

Sobre suas experiências integrando sistemas sem fio em dezenas de instalações da Boeing, Vance disse: “Completar o segmento digital em um ambiente de fábrica é fácil de dizer, mas difícil de fazer”.

Tecnologias de prateleira como conectividade Bluetooth e identificação por radiofrequência (RFID) podem ser especialmente úteis nos grandes centros de fabricação da Boeing, onde alguns colegas de equipe trabalham em altura ou em espaços confinados.

Por exemplo, a Vance desenvolveu um aplicativo que conecta uma etiqueta RFID no cinto de segurança de um pintor de pintura de avião a um painel digital na área de produção. Se o arnês não estiver seguro ou for desconectado, a etiqueta incorporada alerta o indivíduo e os colegas de equipe para que voltem a prender o arnês.

Mais comumente, as tecnologias RFID são usadas em mais de 25 instalações da Boeing para monitorar o estoque ou marcar qualquer número de itens de produção, disse Vance, incluindo gabaritos de montagem, peças ou caixas de ferramentas.

“Você pode parar um prédio em particular, ter uma visão panorâmica da fábrica e ver exatamente onde os ativos marcados estão localizados”, disse ele. Na Boeing South Carolina, colegas de equipe estão testando novos usos de etiquetas RFID para rastrear a localização de ferramentas manuais em todo o amplo local onde o 787 Dreamliner é construído.

Em outras áreas de produção, a Boeing está começando a usar ferramentas habilitadas digitalmente para impulsionar a eficiência, previsibilidade e estabilidade em vários processos de fabricação.

Em St. Charles, Missouri, os mecânicos usam torquímetros digitais habilitados para Bluetooth para instalar fixadores nos kits de orientação Joint Direct Attack Munition. Essas ferramentas digitais têm uma tolerância mais rígida e exigem menos recalibrações, para que a pessoa que executa o trabalho possa ter certeza de que a quantidade certa de torque está sendo aplicada a cada fixador, explicou Vance.

A ferramenta registra automaticamente cada medição e envia esses dados para o sistema de produção. “Tudo isso acontece em segundo plano em tempo real, então ajuda o operador a saber que concluiu o trabalho corretamente”, disse Vance. “Essa capacidade adicional nos permite usar a linha digital para verificar sistematicamente o trabalho e também afeta o controle de circuito fechado em nossos processos de fabricação.”

Esses loops de dados são essenciais para a qualidade da produção nos centros de fabricação avançados da Boeing, pois os threads de dados conectam as equipes de engenharia e fabricação e garantem que todos tenham as informações de que precisam em tempo real. As equipes de TI e de fabricação estão desenvolvendo um registro de sensores plug-and-play, que dimensionará sensores adicionais para dar suporte aos threads digitais e gêmeos digitais dos produtos da Boeing e das fábricas de produção.

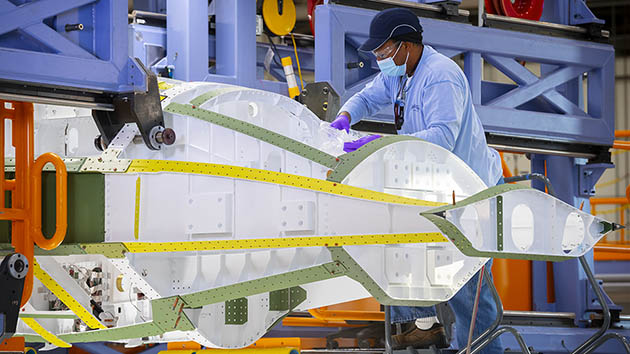

À medida que a Boeing começa a produzir componentes compostos para aeronaves de combate em seu novo Advanced Composite Fabrication Center (ACFC) em Mesa, Arizona, as equipes de fabricação demonstram como o fio digital de um produto afeta todo o sistema de produção.

“O ACFC capitaliza o que há de mais recente em engenharia digital – desde o conceito inicial e design até o chão de produção e sustentação – e suas capacidades estão alinhadas diretamente com a necessidade de nossos clientes de projetar, construir e colocar em campo aeronaves de combate avançadas em prazos dramaticamente acelerados”, disse. Steve Nordlund, vice-presidente e gerente geral da Boeing Phantom Works.

DESENVOLVIMENTO DO DESERTO: O ACFC em Mesa, Arizona, permitirá que a Boeing dimensione um sistema de produção digital independente de plataforma, modular e flexível em futuros programas de Defesa, Espaço e Segurança, proporcionando velocidade, agilidade e economia sem precedentes.

A Boeing Defense, Space & Security já provou as vantagens da engenharia digital em três aeronaves: o T-7A Red Hawk, o MQ-25 Stingray e o MQ-28 Ghost Bat.

O T-7A, um treinador avançado para a Força Aérea dos EUA, usa engenharia baseada em modelo e ferramentas de projeto 3D para obter uma redução de 80% nas horas de montagem.

Da mesma forma, um fio digital flui do projeto à produção para apoiar os técnicos e mecânicos da Boeing em St. Louis enquanto montam o MQ-25, o reabastecedor aéreo não tripulado da Marinha dos EUA. As equipes de produção acessam instruções baseadas em modelos 3D em tablets e monitores para confirmar que seu trabalho atende exatamente às especificações de engenharia. A aeronave é digitalmente nativa – o que significa que é um projeto de folha limpa desenvolvido inteiramente com engenharia digital.

COMPARAÇÃO COM O COMPUTADOR: Fisher alinha a produção MQ-25 com o modelo digital em St. Louis.

O MQ-28 é um avião de combate militar não tripulado desenvolvido pela Boeing Australia em conjunto com a Royal Australian Air Force. Com um cronograma de desenvolvimento rápido de apenas três anos, desde a concepção até o primeiro voo, o programa aproveita os avanços em engenharia digital e fabricação avançada.

Quando se trata de sistemas de aeronaves existentes que ajudam a proteger pessoas em todo o mundo, as equipes da Boeing aplicam engenharia digital por meio de modelagem de peças 3D. Em Ridley Township, Pensilvânia, por exemplo, engenheiros, montadores, fornecedores, mecânicos e mantenedores trabalham lado a lado para atender às prioridades de modernização do Exército dos EUA para o programa Chinook.

Chris Leva e Frankie Sage, engenheiros estruturais da Boeing que apoiam o Chinook, estão ajudando as equipes de desenvolvimento e produção a empregar peças baseadas em modelos desde o início. Os projetistas veem as características físicas de cada peça em 3D, o que geralmente determina como a peça será fabricada e posicionada.

“Podemos ver a interface da peça antes de ser construída ou instalada”, disse Sage. Os colegas de equipe podem girar a peça na tela para ver uma perspectiva diferente, ampliar a imagem 3D para ver detalhes e até verificar como a peça se encaixa dentro da aeronave.

“Fazendo revisões virtuais desde o início, podemos avaliar a construção da aeronave e o produto e detectar quaisquer problemas antes que eles cheguem ao chão de fábrica”, disse Sage. “Garantimos que não vemos problemas ou problemas no início, o que ajuda a manter os custos baixos e a atingir o objetivo final de qualidade inicial para nossos clientes.”

Isso também permite que os engenheiros façam peças de amostra usando manufatura aditiva, permitindo que eles verifiquem o ajuste da nova peça de reposição na aeronave antes de entrar em produção.

“Durante as revisões virtuais do projeto, o cliente pode nos dizer quais peças precisam ser modificadas para melhor manutenção ou substituição, ou pode identificar problemas conhecidos com peças mais antigas que podemos melhorar agora à medida que atualizamos a aeronave”, disse Leva. “Os mantenedores, pilotos, chefes de tripulação e pessoal de logística participam das sessões virtuais, onde examinamos a aeronave da cabeça à cauda, até o nível do fixador.”

Sage deu um exemplo de que “um mecânico pode dizer: ‘você não pode colocar isso lá porque nossas ferramentas não chegam lá’, ou ‘não temos essa ferramenta em campo’. Então, mudamos nosso design para acomodar isso.”

“Todo o nosso trabalho é garantir que o cliente possa cumprir sua missão com uma aeronave que será confiável”, disse Leva.

Conselho sábio: A família que trabalha unida permanece unida

Frankie Sage sente a responsabilidade de seu trabalho pessoalmente. “Meu pai trabalha no Chinook aqui (na Boeing). Ele é um mecânico de chapas. Então eu sou capaz de projetar peças que ele vai tocar e instalar. Eu sou capaz de ver isso para minha família.”

E isso é apenas o começo. Ele também tem um irmão, uma irmã, um tio e um primo que apoiam o programa da Boeing perto de sua cidade natal na Pensilvânia.

“Minha família tem orgulho de trabalhar no Chinook. Quando conseguimos ver o que projetamos, depois o vemos fisicamente instalado e funcionando, é empolgante. Saber que você está criando um bom produto para o cliente é satisfatório para todos nós.”

Fonte e fotos: Boeing

Receba essa e outras notícias em seu celular, clique para acessar o canal PILOTO RIBEIRÃO no youtube e Dailymotion.

Siga nosso perfil no Instagram, Facebook, Twitter, Linkedin e conheça também nossos canais de transmissão no Instagram, telegram e whatsapp.

Conheça também nossas outras mídias.